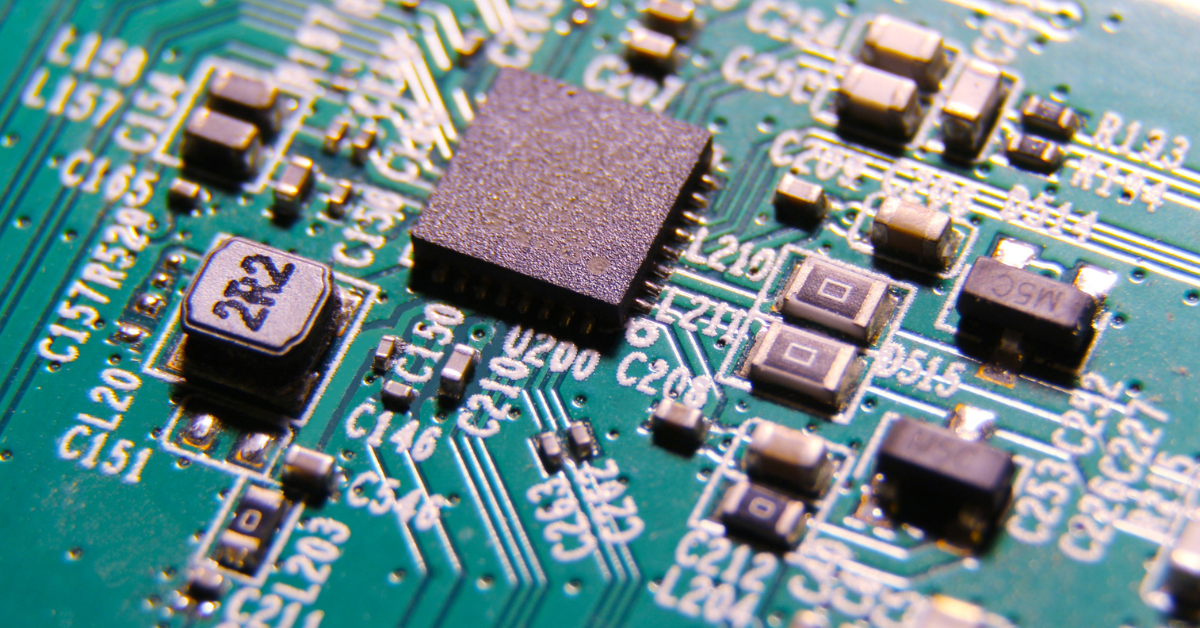

La tecnología SMT (Surface Mount Technology) se ha consolidado como la columna vertebral de la manufactura electrónica moderna. Su capacidad de integrar componentes directamente en la superficie de las PCB ha permitido el desarrollo de dispositivos más compactos, una mayor velocidad de producción y un mejor desempeño eléctrico. Desde líneas altamente automatizadas hasta soluciones más flexibles adaptadas a medianas escalas, la SMT se ha convertido en un estándar que impulsa la competitividad de la industria a nivel global.

Tecnología SMT y las combinaciones de sus procesos

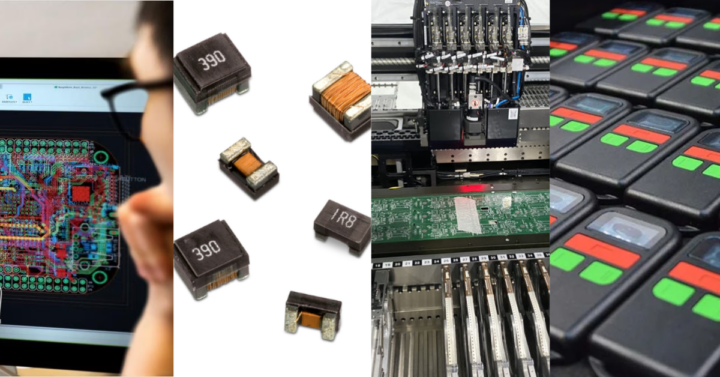

La manufactura con SMT abarca diferentes niveles de automatización y complejidad, ajustándose a las necesidades de cada proyecto. Su base está compuesta por una serie de etapas fundamentales que garantizan un ensamble confiable y de alta calidad:

Aplicación de soldadura (Solder Paste Printing – SPI): la pasta de soldadura se deposita sobre los pads de la PCB mediante una plantilla (stencil). El control del volumen y la uniformidad es crítico, ya que este paso determina cerca del 60% de la calidad final del dispositivo.

Inspección de pasta de soldadura (SPI): equipos especializados verifican la correcta aplicación antes del montaje, detectando exceso, falta de material o desviaciones que puedan comprometer la unión.

Colocación de componentes (Pick & Place): máquinas de alta velocidad posicionan resistencias, capacitores, circuitos integrados y microcomponentes en sus pads. La precisión es esencial en geometrías complejas como BGA o componentes 01005.

Soldadura en horno de reflujo: la PCB pasa por un perfil térmico controlado en el que la pasta de soldadura se funde y genera uniones metálicas firmes entre pads y componentes. En esta etapa se define gran parte de la confiabilidad del ensamble.

Inspección óptica automatizada (AOI): tras el reflow, los sistemas de visión verifican alineación, polaridad, puentes de soldadura y componentes faltantes. Para encapsulados ocultos como BGA,WSON, DFN entre otros, el control se complementa con inspección por rayos X.

Estas fases pueden configurarse en diferentes tipos de líneas de producción:

Líneas super automáticas: incorporan equipos de alta velocidad,conveyor autonomos de distribucion, hornos de reflow multizona y sistemas AOI en línea. Son utilizadas en sectores que requieren gran volumen y precisión, como telecomunicaciones, automoción o dispositivos médicos.

Líneas híbridas: combinan automatización con procesos manuales o semiautomáticos, adecuadas para medianos volúmenes de producción. Este modelo aporta flexibilidad en los cambios de producto y optimiza costos en proyectos variados.

Procesos especializados: para componentes como BGA, QFN o microcomponentes, se emplean perfiles térmicos avanzados, inspección por rayos X y soldaduras de alta calidad para asegurar la confiabilidad.

Nuevas tecnologías y tendencias en manufactura electrónica

El mercado global de equipos para SMT proyecta un crecimiento relevante, pasando de USD 5.7 mil millones en 2023 a más de USD 13.6 mil millones en 2030, con una tasa de crecimiento anual superior al 11% (Verified Market Reports, 2025). Este dinamismo responde a la creciente demanda de dispositivos compactos, eficientes y confiables, acompañado de innovaciones que están redefiniendo la manufactura electrónica (Data Bridge Market Research, 2024).

Entre las principales tendencias destacan:

Miniaturización extrema: equipos capaces de ensamblar componentes menores a 01005, fundamentales en wearables, IoT y dispositivos médicos avanzados.

Automatización y robótica: máquinas más rápidas y precisas que aumentan la eficiencia y reducen costos en líneas de gran volumen.

Inspección avanzada con IA y visión 3D: sistemas que detectan defectos en tiempo real y ajustan parámetros de manera autónoma.

Manufactura inteligente (Industria 4.0): integración de IoT y análisis de datos en la nube para trazabilidad total, monitoreo remoto y mantenimiento predictivo.

Sostenibilidad y manufactura verde: hornos más eficientes y uso extendido de soldaduras libres de plomo, reduciendo impacto ambiental.

Flexibilidad productiva: equipos modulares capaces de adaptarse rápidamente a cambios en la demanda.

Estas innovaciones no solo elevan la calidad y confiabilidad del ensamble, sino que también ofrecen a la industria la capacidad de adaptarse a un mercado global en constante evolución y con estándares cada vez más exigentes.

Reconocemos que cada proyecto electrónico exige un balance entre tecnología, eficiencia y flexibilidad. Por eso, desde Bixtia acompañamos a nuestros clientes en la selección de procesos SMT más adecuados para su producto, ya sea a gran escala con líneas automatizadas o en producciones de mediana complejidad que requieren adaptabilidad.

Contamos con procesos optimizados, perfiles térmicos calibrados y sistemas de inspección avanzada, asegurando que cada ensamble cumpla con los más altos estándares de calidad y confiabilidad.

La tecnología SMT es mucho más que un método de montaje: es la base de la innovación en manufactura electrónica.